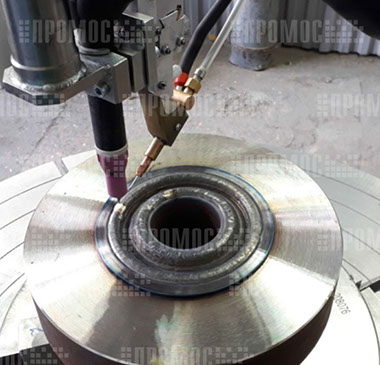

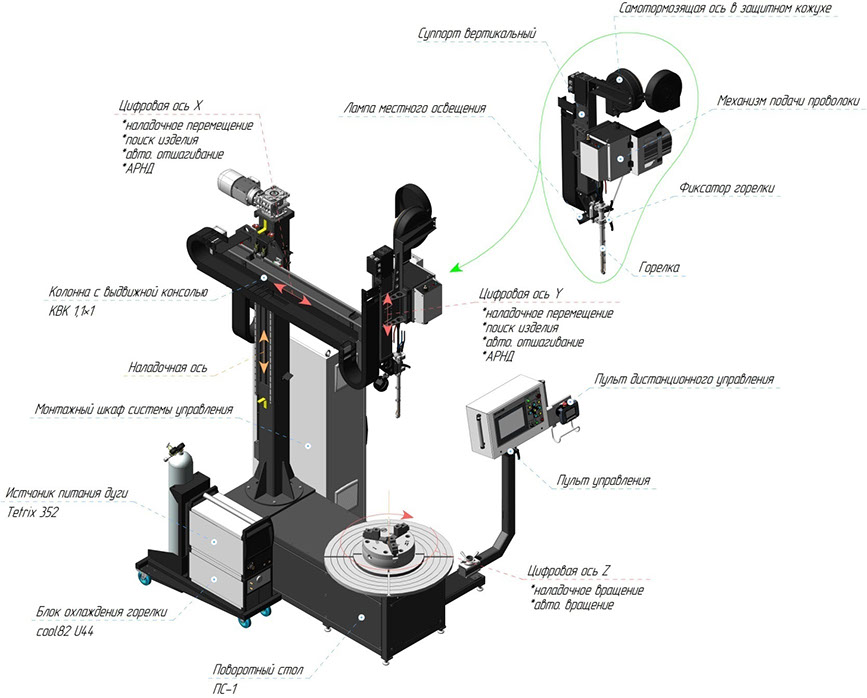

Модель установки УСН 40-1000/1000 GTAW HW (GMAW)

Наплавляемые поверхности внутренние и наружные цилиндрические, в том числе с местами пересечения цилиндров под различными углами, сферические, конические, плоские.

Способы наплавки Gas Tungsten Arc Welding Hot Wire (GTAW HW) Gas Metal Arc Welding (GMAW)

Назначение

с В зависимости от исполнения предназначена для автоматической аргонодуговой наплавки неплавящимся электродом с использованием холодной или подогретой присадочной проволоки (соответственно Gas Tungsten Arc Welding Cold Wire / Hot Wire (GTAW CW / HW) процесс) или для автоматической аргонодуговой наплавки плавящимся электродом (Gas Metal Arc Welding (GMAW) процесс) внутренних и наружных поверхностей тел вращения. Широко применяется в процессе изготовления устьевой и фонтанной арматуры, деталей шаровых кранов, стандартных деталей трубопроводов с использованием наплавки при формировании покрытия стойкого в средах, содержащих сероводород.

Особенности

• Широкий диапазон решаемых задач компактно исполненным оборудованием;

• Токарный патрон, специальные установочные приспособления для позиционирования наплавляемых деталей произвольной формы;

• Водоохлаждаемые машинные горелки с высоким эксплуатационным ресурсом для наплавки отверстий диаметром от 36 мм;

• Высокоточные механические передачи, цифровые сервоприводные оси позволяют оборудованию формировать наплавленные слои с заданной геометрической точностью, характеризующиеся минимальным припуском на последующую механическую обработку;

• Наплавка импульсной дугой, позволяющей контролировать объём сварочной ванны при наплавке в различных пространственных положениях, уменьшить нагрев детали, снизить величину смешивания основного и наплавленного металла, разрушать оксидную плёнку многослойной наплавки для исключения недопустимых несплавлений между валиками;

• Стационарный и дистанционный пульты управления с сенсорным ЖК-дисплеем и дружелюбным интерфейсом;

• Система управления организована на базе ПЛК Siemens, обеспечивающего высокий уровень защиты системы от помех, её стабильность и быстродействие в целом, возможность наплавлять поверхности сложной формы с автоматическим многократным обрывом и возбуждением дуги в требуемых точках;

• Электрокоммутационная аппаратура промышленного исполнения Schneider Electric в составе системы управления позволила добиться её высокого уровня надёжности в эксплуатации с заданным гарантированно длительным ресурсом;

• Автоматическое регулирование напряжения дуги (функция АРНД) обеспечивает возможность наплавлять детали, имеющие радиальное биение при вращении, слежение за дугой осуществляется одновременно по одной цифровой оси или по двум цифровым осям;

• Индикация всех рабочих параметров, в том числе величин перемещений механизмов на пультах управления до и во время наплавки, автоматический поиск поверхности под наплавку и автоматическое бесконтактное возбуждение дуги позволяют наплавлять внутренние поверхности в местах, где визуально контролировать точку начала процесса и зону горения дуги оператору невозможно;

• Пакет рабочих программ для наплавки сложных поверхностей деталей (канавки линзовых уплотнений, места сопряжения цилиндров под различными углами);

• Многоуровневый доступ: администратор, технолог, оператор;

• Протоколирование процесса наплавки по отдельно наплавляемым деталям;

• Программная защита оборудования от распространённых ошибок операторов;

• Технологическое сопровождение (наплавка тестовых образцов при запуске оборудования в эксплуатацию с обеспечением минимальных припусков на механическую обработку, требований на отсутствие недопустимых дефектов, в том числе межкристаллитной коррозии (МКК)).

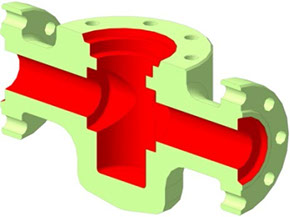

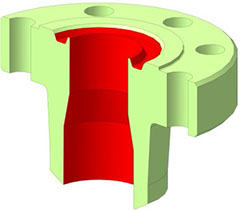

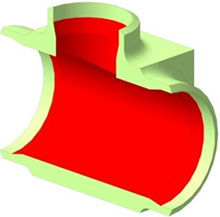

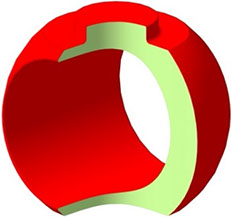

Примеры направляемых деталей

Корпус

Патрубок

Фланец

Угольник

Тройник

Пробка

*Наплавленный металл отмечен красным, основной металл отмечен зелёным.

Состав

Технические

данные

|

Масса наплавляемой детали |

1000/

2500 кг |

|

Внутренний, наружный диаметр

наплавляемой поверхности |

40-1000

мм |

|

Глубина погружение горелки в

наплавляемую деталь |

1000 мм |

|

Максимальный радиус окружности,

описываемой наплавляемой деталью при вращении относительно центра планшайбы |

700 мм |

|

Диаметр планшайбы |

1200 мм |

|

Диаметр присадочной/ электродной

проволоки |

1,0 и

1,2 мм |

|

Диапазон регулирования сварочного тока |

5-350 А |

|

Защитный газ |

аргон высокой

чистоты (содержание

аргона min 99,998 %) |

|

Расход защитного газа |

10-20

л/мин |

|

Габаритные размеры установки (длина×ширина×высота) |

2400×2800×4000 мм |

|

Питающая электросеть |

400 В

(±10 %), 50 Гц |

|

Потребляемая мощность |

не более

25 кВт |

(0061)

manager@promos-ls.ru

Россия, г. Пенза,

ул. Гагарина, 11а

8 (8412) 99 64 73

8 (8412) 23 64 73

Политика ООО "ПРОМОС" в области обработки персональных данных

Политика использования файлов cookie