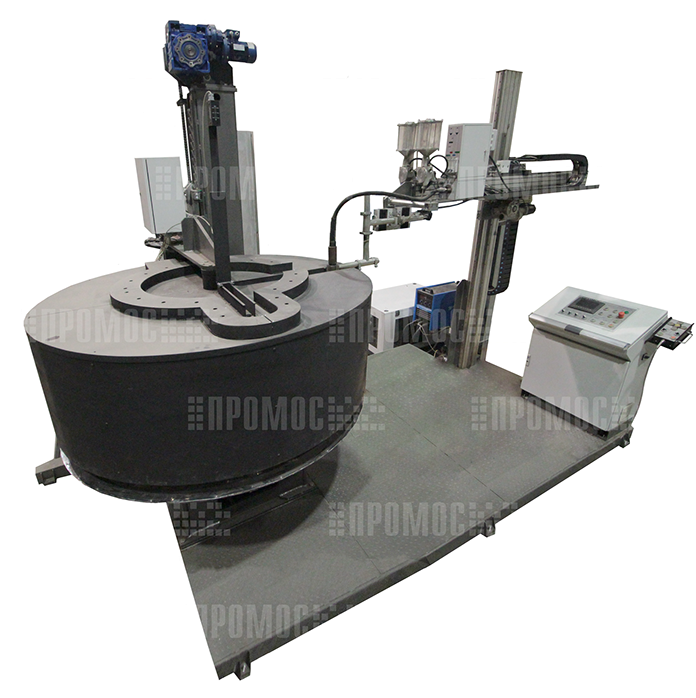

Установка для автоматической плазменно-порошковой наплавки

УСН 150-1400 РТА TermoConstant

Установка для автоматической плазменно-порошковой наплавки модели УСН 150-1400 РТА TermoConstant предназначена для автоматической наплавки плазменной дугой прямого действия на прямой полярности износостойкими и коррозионно-стойкими материалами уплотнительных и трущихся поверхностей вращения деталей запорной арматуры (дисков, седел, клиньев).

Способ наплавки – кольцевыми валиками с автоматическим отшагиванием сварочного инструмента по вертикали и/или горизонтали при завершении оборота изделия на предустановленный угол с поперечными колебаниями или без, при вертикальной оси вращения планшайбы вращателя.

Конструкция установки обеспечивает наплавку изделий, предварительно подогретых до температуры 600°С вне установки.

Особенности

– получение рабочих поверхностей с заданной твердостью и химическим составом на высоте от 3,0мм с обеспечением требований ПНАЭ Г, ЦКБА и зарубежных стандартов;

– предварительный и сопутствующий подогрев наплавляемой детали непосредственно на установке до температуры, достаточной для наплавки материалами Stellite 6, ЦН-6 в пределах 200-300°С;

– сопутствующий подогрев наплавляемой детали, предотвращающий ее охлаждение ниже температуры предварительного подогрева в пределах 550°С, достаточной для наплавки материалом ЦН-12;

– припуск на механическую обработку в пределах 2,5мм, обусловленный геометрией наплавленного слоя;

– полностью автоматический цикл процесса наплавки.

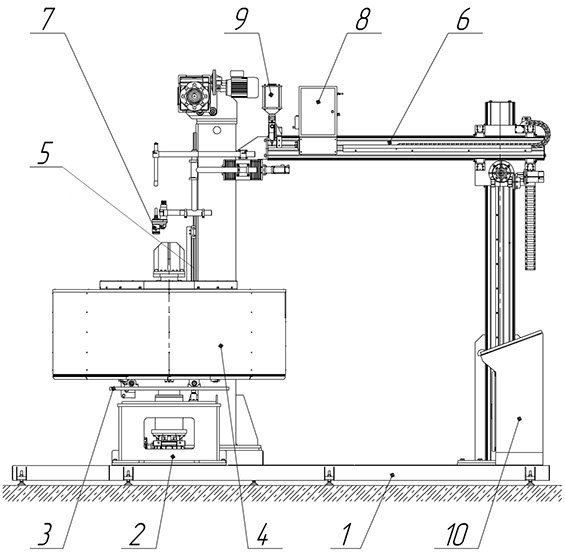

Состав

1. Рама-основание

2. Вращатель

3. Cтол угловой

4. Крышка термостатическая

5. Привод крышки термостатической

6. Колонна

7. Подвесная автоматическая наплавочная головка

8. Блок управления процессом плазменно-порошковой наплавки

9. Два питателя порошка

10. Системы управления.

Блок охлаждения плазмотрона, источник питания, приспособления для наплавки клиньев DN500-600, приспособления для наплавки колец DN500-600, поддона для прокалки порошка, инфракрасного пирометра на рисунке не показаны

Характеристики наплавляемых изделий

|

– Масса, кг |

до 2000 |

|

– Диаметр изделий, мм |

110...1600 |

|

– Ширина наплавки, мм |

до 60 |

|

– Толщина наплавленного слоя (после мех.обработки), мм |

2,5...4 |

|

– Материал изделий |

кремне-марганцовистые, углеродистые, теплоустойчивые хромо-молибденовые стали, нержавеющие аустенитные и др. стали, а также их зарубежные аналоги |

|

– Материал наплавки |

материалы на кобальтовой основе (стеллиты), никелевой основе (ПР-НХ15СР2, ПР-НХ16СР3) железной основе ЦН-6, ЦН-12 и др. |

|

– Вид присадочного материала |

мелкодисперсный порошок российского и зарубежного производства фракцией 50-200мкм |

Технические характеристики установки

|

– Грузоподъемность, кг |

2000 |

|

|

– Крутящий момент на оси вращения вращателя, Н×м |

не менее 500 |

|

|

– Частота вращения планшайбы, об/мин |

0,005...1,5 |

|

|

– Высота от уровня пола до опорной поверхности планшайбы, мм |

900 |

|

|

– Угол установочного ступенчатого наклона рабочей плиты приспособления от плоскости, перпендикулярной оси вращения шпинделя поворотного стола, град |

0, 3, 5, 6, 10 |

|

|

– Горизонтальный ход подвесной автоматической наплавочной головки, мм |

1350 |

|

|

– Вертикальный ход подвесной автоматической наплавочной головки, мм |

1200 |

|

|

– Маршевая скорость горизонтального перемещения подвесной автоматической наплавочной головки, мм/мин |

2000 |

|

|

– Маршевая скорость вертикального перемещения подвесной автоматической наплавочной головки, мм/мин |

1600 |

|

|

– Параметры поперечных колебаний плазмотрона: |

|

|

|

|

скорость, м/час |

0...180 |

|

|

размах, мм |

±25 |

|

– Напряжение холостого хода, В |

70...80 |

|

|

– Диапазон регулирования тока прямой дуги, А |

50...350 |

|

|

– Диапазон регулирования тока косвенной дуги, А |

30...50 |

|

|

– Номинальный ток, А (при ПВ-100%) |

не менее 300 |

|

|

– Общий расход аргона, л/мин |

не более 17 |

|

|

– Производительность процесса наплавки, кг/час |

до 8 |

|

|

– Фракция порошка, мкм: |

|

|

|

|

внутренняя система |

63...200 |

|

|

внешняя система |

53...150 |

|

– Объем подачи порошка, кг/час |

0,5...6,0 |

|

|

– Объем бункеров питателей, л (2 шт.) |

по 3,5 |

|

|

– Система ввода порошка в дугу |

внутренняя и внешняя (сопловая) |

|

|

– Температура предварительного и сопутствующего подогрева наплавляемой детали непосредственно на установке до температуры, °С |

в пределах 200...300 |

|

|

– Поддержание температуры наплавляемой детали, °С |

150...450 |

|

|

– Точность поддержания заданной температуры не грубее, °С |

±50 |

|

|

– Ток питающей сети: |

|

|

|

|

напряжение, В |

380 |

|

|

частота, Гц |

50 |

|

– Максимальная потребляемая мощность, кВт |

не более 80 |

|

При заказе оборудования уточняйте технические характеристики. ООО "ПРОМОС" оставляет за собой право вносить изменения в конструкцию выпускаемого оборудования без ухудшения эксплуатационных характеристик.

(0058)

manager@promos-ls.ru

Россия, г. Пенза,

ул. Гагарина, 11а

8 (8412) 99 64 73

8 (8412) 23 64 73

Политика ООО "ПРОМОС" в области обработки персональных данных

Политика использования файлов cookie